一汽铸模设备厂:CAXA协同管理在模具制造企业中的成功实施

2003-12-28 作者: 来源:caxa

序言

CAXA 协同管理是面向制造业企业的设计、工艺和制造过程信息化解决方案的总称,目前包括:CAXA协同管理——产品数据管理、工艺数据管理、生产计划管理、图文档管理、个人管理工具等系列产品与咨询服务。企业根据自身行业特点的不同和信息化战略不同阶段的具体需求,可以选择其中一种或几种产品和服务,形成满足自身实际需求的信息化集成系统。本文主要介绍CAXA协同管理在一汽铸模设备厂的实施。

一汽铸模厂虽然有了一定的主导产品,但是生产管理方面仍然处于手工管理阶段,众多的设计更改,工艺更改以及生产工时票据纷繁复杂,人工管理难度极大,数据准确度不高,具体体现在:

1.周期控制

铸模厂每月需要生产的模具订单很多,每套模具的周期、供货时间各不相同,企业迫切需求能够将计划、设计、工艺、车间等部门的信息有机的组织在一起进行共享,从而有效协调计划和生产,保证订单按期完成。

2.成本控制

每套模具的设计成本无法及时汇总,无法有效控制车间的工作票的开出,刀具的报废没有和相关模具关联,导致无法获得每套模具的实际成本,无法有效进行质量控制。

3.知识积累和重用

设计部门积累的设计图纸散落在各个单机节点中,数据库上的文件不全面,无法有效控制版本的一致性;设计图纸也不能很好的共享和有效查询。另外,目前无法自动从设计图纸中提取BOM信息,在工艺编制阶段需要手工重新建立BOM,这种重复工作一方面导致工作的浪费,另一方面也会在设计和工艺间造成信息的不一致 。

4.质量控制

目前企业仍处于二三维混用的状态,三维模型和二维图纸的不一致以及二维设计的不直观、问题不易被及时发现也会造成修改和返工。

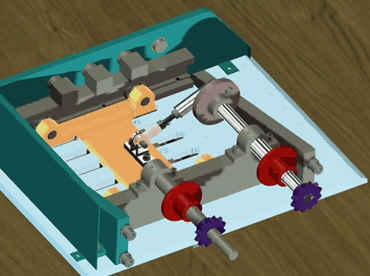

基于以上出现的种种问题,CAXA根据该厂的自身特点,制定开发了一套模具生产管理系统,将实现其生产流程的计算机信息管理,包括生产计划制定、模具设计、工艺制定、车间任务分派和产品检验,库房管理等,使生产及相关辅助信息从计划制定到完工交付实现全方位跟踪管理,为各生产部门的工作提供技术支持。

|

1.CAXA协同管理平台

CAXA协同管理平台是企业各个部门信息共享的基础平台,它提供基于文件的管理方式,并通过权限控制来加强系统的管理力度。该平台在文件共享的基础上,还提供了方便的查询和查看功能,大大减少了以前企业内部各个部门形成孤立信息孤岛的情况。

2.模具生产管理系统

模具生产管理系统是根据铸模厂企业实际情况量身定制的软件管理系统,该系统将铸模厂生产过程中所流动的信息采集、汇总和整理起来,并将汇总的结果以不同的形式,如报表、图形等等,呈报给管理决策层的领导,为企业决策提供相应的依据,并将所有的数据当作资料保存起来,以便日后查询。

3.工艺客户端

工艺客户端为整个解决方案提供了工艺信息。工艺信息是整个铸模厂模具生产的基础信息,工艺客户端提供了工艺信息的录入、查询、汇总、打印等功能,方便了用户的使用,并同时将工艺信息与计划信息、设计信息相关联,形成一个完整的生产信息网络,达到了企业内部生产信息的共享,提高了铸模厂的生产管理水平。

CAXA协同管理项目的流程图如前图所示。

1.系统管理

系统管理主要包括三方面的工作:

1)用户管理。用户管理操作包括系统角色和系统用户的添加、删除、更改和对应的权限分配等;

2)权限管理。通过协同管理设定角色或者用户的权限,该权限直接决定了用户可见的信息和可进行的操作,设定的权限在用户管理中指派给角色或者用户。

3)数据维护。数据维护包括生产信息维护和基本资料库的维护。

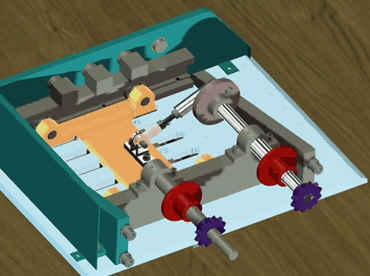

2.计划部门生产计划台帐和月生产计划。

计划接收订单,将订单信息录入生产计划台帐中计划部门填写的信息部分;生产月计划来源于生产计划台帐,生成原则是按车间和月份进行分组;该计划可以根据实际情况由相关授权人员更改,然后打印出来,由计划员,生产科长,和厂长签字才能生效。

|

3.设计部门文档管理和与工艺部门的协同。

设计部门主体任务是根据数据库中的生产计划台帐安排2D和3D图纸的设计任务。在进行设计前必须首先填写设计依据,填写的依据存成Excel文档,检入协同管理系统中;根据需要从协同管理系统中检出文档修改。所有图纸都发布后,由设计科长填写设计完成日期。同时根据VDA的要求,建立设计失效模式和影响分析(DFMEA库),设计人员每月根据获得信息填写,存成Excel文档,检入协同管理系统下,作为日后质量评定和设计的参考。

根据设计部门和工艺部门现有工作方式,采取两个部门并行工作方式。设计部门在完成总装图的设计后,经审核发布到协同管理系统上后,由Bom检索该图纸明细表中相关几何结构和产品结构信息,导入数据库中。然后手工传递该图纸到工艺处,工艺根据导入到数据库中的信息进行工艺编制。

|

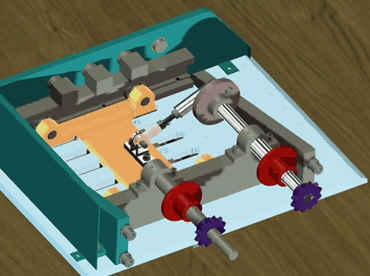

4.工艺部门工艺编制、工艺更改和信息汇总。

工艺部门根据生产计划台帐安排工艺编制任务,在接收到设计部门派发的设计图纸后,利用工艺客户端工具和Bom导入数据库的设计信息进行工艺编制,所编制的内容存入数据库。

由于工艺信息全部在数据库中,所以可以根据需要检索一套模具的工艺或者是其中一个零件的工艺,修改后更新数据库即可。

工艺部门需要汇总模具零件明细表、外购件明细表、标准件明细表、自制件明细表、自制标准件明细表、材料清单、热处理件明细表、易损件清单和模具费用汇总。

|

5.车间开具生产票据、信息汇总。

车间查看生产月计划,如果设计和工艺等生产准备工作已经完成,由工长开具生产票据组织生产,开出的第一张工票日期作为模具生产的投入日期。

车间需要汇总的报表包括工时完成情况,工作票列表,和月奖金分配明细。

|

6. 检验加工完毕零件质量、信息汇总。

对于加工完毕的零件都需要进行质检,由工人将零件送往检验处进行检验,检验人员根据检验结果填写检验结果单。

|

7. 库房组织采购和下生产订单、物资出入库、工具报损、发货。

|

四、实施的程度和效果

CAXA为铸模厂的主要业务流程提供了一个协同管理的平台,将以前分散、隔离的信息集中在一起,实现信息的共享,更重要的是在这些数据的基础之上为决策者提炼出宝贵的参考信息,如:设备负荷、工艺产值、生产进度等。通过工艺设计工具将设计和工艺有机的结合在一起,避免信息的重复录入(模具结构信息),保证信息的一致性,工艺设计人员可以充分利用已经积累下的工艺知识完成新工艺的编制,快捷的统计材料清单、模具费用等重要报表,同时,该工具还能帮助模具设计人员尽快熟悉模具工艺 ,向复合型人才转变,快速提升模具设计能力。协同管理平台还有效的控制模具质量信息,将质量损失关联到具体的人,量化到具体的金额,一方面可以加强设计、操作者的责任心,另一方面也便于决策者有效控制模具的生产成本。通过协同管理平台,模具设计、工艺设计、车间生产可以实现并行工作,进一步压缩模具供货周期,提升铸模厂市场竞争力。协同管理平台实际上是铸模厂实现VDA认证的有效工具,比如:规范各岗位的职能,实现设计数据的版本控制,对设备的维护,对质量数据的分析等,另外,CAXA能够为铸模厂提供长期的咨询服务,确保企业具有业务流程持续创新的能力,比如下一阶段准备将铸模厂的经营部门纳入协同管理平台,加强对库存、采购的管理,使产品整个生命周期的数据都具备可追溯性。VDA的认证将为铸模厂进军国际市场拿到通行证,协同管理的不断深化将使铸模厂在不断扩大、开放的市场空间下稳住阵脚,游刃有余。